自2024年成立以来,管材厂“赵三虎劳模工匠创新工作室”按照集团“四支队伍”建设要求,始终把解决生产过程中的实际问题作为技术攻关和创新主线,在技术创新、破题攻坚、人才培养等方面取得了显著成效。

授业传技薪火相传

“赵三虎劳模工匠创新工作室”现有成员12人,其中技能标兵1人、技术能手3人、高级技师2人、技师2人、中级工4人,集聚轧制技术顶尖资源,形成了多层次人才的框架结构,目前,工作室人才结构覆盖完备,技术实力扎实。

为有效解决轧制技术骨干人员不足的问题,“赵三虎劳模工匠创新工作室”大力实施技术攀登工程,开展“三亮三比”主题活动,引导创新工作室成员亮身份、亮职责、亮承诺,比作风、比技能、比业绩,锤炼过硬作风,提升能力素质,先后形成了《劳模工匠创新工作室管理制度》《项目交流研讨制度》《成果展示制度》等。

围绕强化岗位能力和专业素质培训,工作室结合管材厂“全员大培训素质大提升”活动,签订师徒协议7份,制定优秀师徒奖惩制度,全力发挥人才“孵化”作用;通过“项目+”方式不断提升队伍业务素养,广泛开展技术比武活动,对班组成员的实操能力、理论知识进行全面考核。同时,坚持开展“金点子”活动,先后提出现场改善优秀合理化建议20余条,优秀创新成果8份;培养先进个人4名,形成了“人人争第一”的良好氛围,为分厂人才培养作出了突出贡献。

开拓创新不负韶华

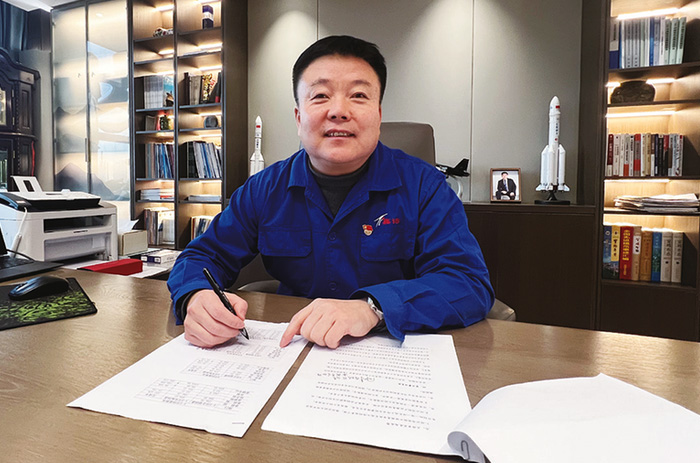

围绕轧制工序现场生产难题,工作室领衔人赵三虎每月定期召集小组成员,集思广益,深入分析突出问题,按照轻重缓急原则,将涉及轧制工序的安全生产、节能降耗、技术创新等方面难题逐个攻关。针对轧制工序出现的LD30管材轧制过程中尾部规律性压坑问题和哈汽成品内表面黑线问题,赵三虎开展调研,对轧辊表面状况、坯料内外表面状况、润滑剂的清洁程度、芯头/芯杆/缩节的干净光洁程度、轧制过程产生的异物等因素进行排查分析,高质效解决了管材轧制过程中尾部规律性压坑的问题;对哈汽成品内表面黑线难题多措并举,派专人负责成品轧制的质量监控及调整指导,保证了芯杆的平直度、缩节及焊点处圆滑无凸起,在最短时间内消除了内表面黑线问题。

在赵三虎的带领和全体成员的共同努力下,工作室坚持问题导向,实施课题攻关,先后解决现场生产难题130多个、完成技术攻关项目8项,累计创新创效100多万元。

能力升级稳产达产

2024年,“赵三虎劳模工匠创新工作室”承担了多项重点项目。赵三虎及时组织成员解决生产难点,确保轧制过程稳健推进。他们制定涡流控制要点,提高工作质效,使涡流合格率提升10%;探索实施“师带徒”任务指标化数据化,以项目制工作提升管理能力和工作质效;开展设备性能验证,试制毛细管材,进一步扩展管材产品范围,提升产品市场竞争力。实施过程中,赵三虎带领干部职工从轧制工序实际出发,在设备调试、责任划分、工艺研究上集思广益,带着问题询问、了解轧制岗位和操作技能可能遇到的问题及事项,充分发挥劳模创新工作室成员先锋模范作用,带动各个班组职工积极投身轧制工作。

工作之余,赵三虎积极开展轧制理论知识的学习和授课,培养全员的危机感和紧迫感,注重工作室成员成长成才。他将操作工吸收到创新工作室队伍之中,鼓励成员结合工作实际,主动认领现场难题,积极创新、大胆尝试,为管材厂稳产达产、技能储备和人才支撑贡献力量。目前,轧制班组全年轧制米数121万米,轧制成品率同比提高了10%,设备开动率90%以上,降本200余万,生产班人数由原来的74人减少到了65人。

陕公网安备 61030502000103号

陕公网安备 61030502000103号